氨,分子式为NH3,0.771 kg/m³,常温下是一种无色气体,易挥发,可燃,其极具辨识度的强烈刺激性气味,哪怕不知其名的人也多少少有所体验——说到这里恐怕许多读者鼻腔中已经泛起一股难以言喻的“幻臭”。

氨对人类社会的运作至关重要,是世界上产量最高的无机化合物之一。2021年的合成氨年产量大约在1.8亿吨左右[1],其中约80%应用于化肥生产,其它则主要用于工业制冷剂以及生产多种工业原料[2]。

虽说可燃,长期以来氨并没有被广泛视作一种可能的能源形式,与能源最大的关系也主要是作为氢能的载体。

但氨本身拥有用作能源的潜力,且在环保需求持续高涨的当下,也得到了来自能源产业的关注。尽管不及氢能那样在“碳中和”与“绿色经济”的未来规划中占据重要位置,部分能源行业参与者仍开始考虑越过将氨还原为氢这一步骤,直接尝试将氨作为能源大规模使用,甚至有观点称其为“氢能2.0”。

那么到底是什么原因,促使能源行业将部分注意力从氢转移至氨?氨作为一种潜在的绿色能源又具备哪些优点?其规模化之路上又有什么困难?本文将逐一解答。

好能源,坏能源

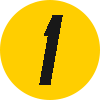

氢是好能源,甚至可能是最清洁的能源。其制备原理非常简单,工艺也有已经成熟的规模化生产技术(AEC,碱性电解),有在快速发展的下一代技术(PEM,质子交换膜电解;SOEC,固体氧化物电解),可以与风光电厂完美结合,就地解决消纳、储能等一系列高效利用绿电的问题。也就不奇怪,为何氢能在国家未来能源规划中占据如此地位了。

信息来源:公开资料整理 l 果壳硬科技制表

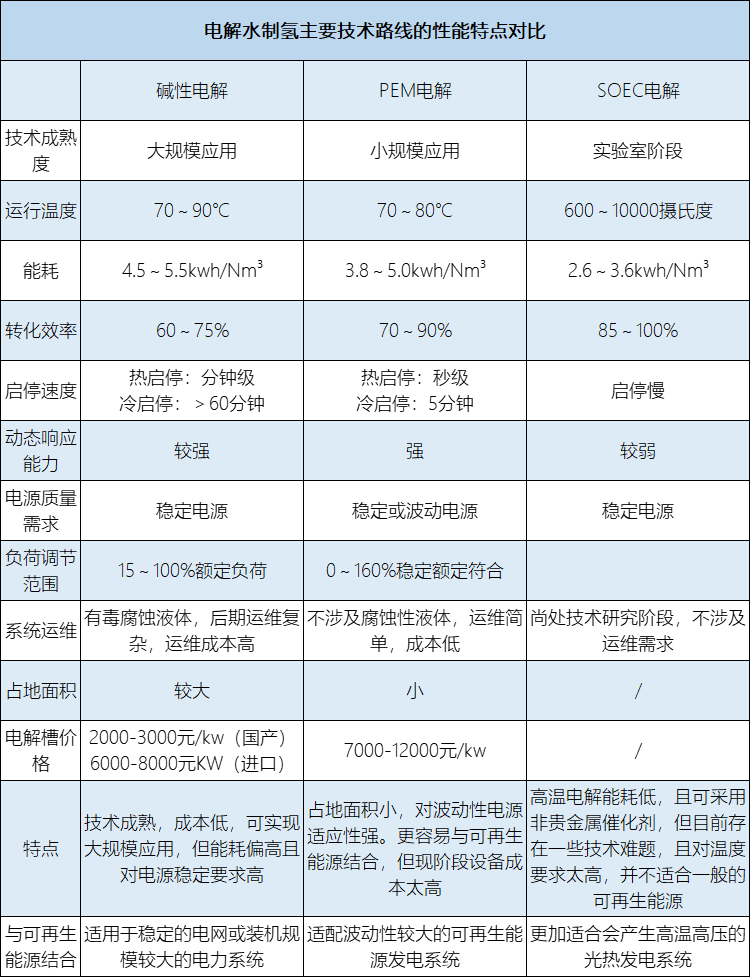

可氢也是一种坏能源,坏到当前产业面临的困难远比应用它带来的好处要多得多。首先氢是一种极难储存的物质,其临界温度极低,为-239.9℃(作为对比,氧气的临界温度为-118.95℃),而维持这种低温意味着很高的能耗,导致氢气目前只能依赖高压气体钢瓶这种相对低效的方式转运,运输成本居高不下。同时,氢作为自然界最轻的元素,其分子穿透力极强,很容易发生泄漏,且对金属物质还有一定的腐蚀性,对储氢罐与运输管道(特别是接缝位置)的材料选择提出了很高要求,而性能如此优秀的材料必然不会便宜,如何高效中长期储氢是行业的长期难题。氢气还是一种非常危险的物质,极端易燃易爆,而这搭配易泄露的特征,导致必须将安全标准维持在极高水平,而这又是一笔开支。

临界温度:每种物质的一个特定温度,即物质以液态形式出现的最高温度。在这个温度以上,无论怎样增大压强,气态物质不会液化。换言之, 临界温度越低,越难液化,储存难度就越大。

信息来源:公开资料整理 l 果壳硬科技制表

除了储运问题,氢能虽然单位质量的能量密度不错(高达142MJ/kg,标准煤为20.8MJ/kg),但单位体积的能量密度却十分糟糕,而作为一种密度极低的物质,这才是对氢更为重要的一项指标。液态氢的能量密度约为2.4千瓦时每升(汽油的能量密度为9千瓦时每升),而这已经是最为理想的数据,考虑到大部分情况下氢气并不能以液态方式转运,进一步降低了其经济效益[3]。

总的来说,氢能现阶段尚未解决基本的储运,而中长期的储存更是困难重重。当前的一些技术路线,包括甲醇、金属吸附等要么不具备规模化能力,要么极端不成熟,均不符合对氢能的长期规划。而这决定了无论氢能产业是否能解决生产成本的问题,氢能都不具备大规模推广的基本前提——没有低成本的可靠储运技术,大规模的氢能相关基建工程同样意义不大,至少经济性不高。

这就促使行业放宽视野,寻找一种和氢类似,制备工艺比较简单、生产过程碳排放低、效率可接受、副产物清洁,同时还要易储易运输的物质。

于是能源行业找上了氨。

很多好处

最基本的问题:氨是否具有作为一种绿色能源的潜质?答案是肯定的。

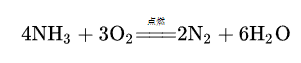

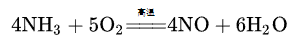

首先从氧化反应公式看,在恰当反应条件下,氨气燃烧的产物可以仅有氮气与水,与氢气同等清洁,完全具备作为绿色能源服务“碳中和”的潜力。

氨作为燃料的性能也属尚可。单位质量下氨的能量密度虽远不及氢,但其单位体积的能量密度则有3.5千瓦时每升,比液氢的2.4千瓦时每升高了近50%,优势非常明显[3]。而且氨燃料的辛烷值较高,抗爆性能较好,可以增加发动机的压缩比以提高输出功率,使得发动机的热效率提高到50%以上,是普通燃油汽车的2倍[2]。

合成氨最大的优点,是其远比氢要容易储存,常压下-33℃或常温下9个大气压即可使氨液化,且对储存容器的要求也不高。同时,氨作为人类制备规模最大的化合物之一,储运技术非常成熟,管道、铁路、驳船、船舶、公路拖车均可,对大规模兴建基础设施的需求并不强。以上正是氨被视作储氢关键技术的核心原因。总的来说相较于氢,大规模的应用氨至少在储运环节并没有太多麻烦。

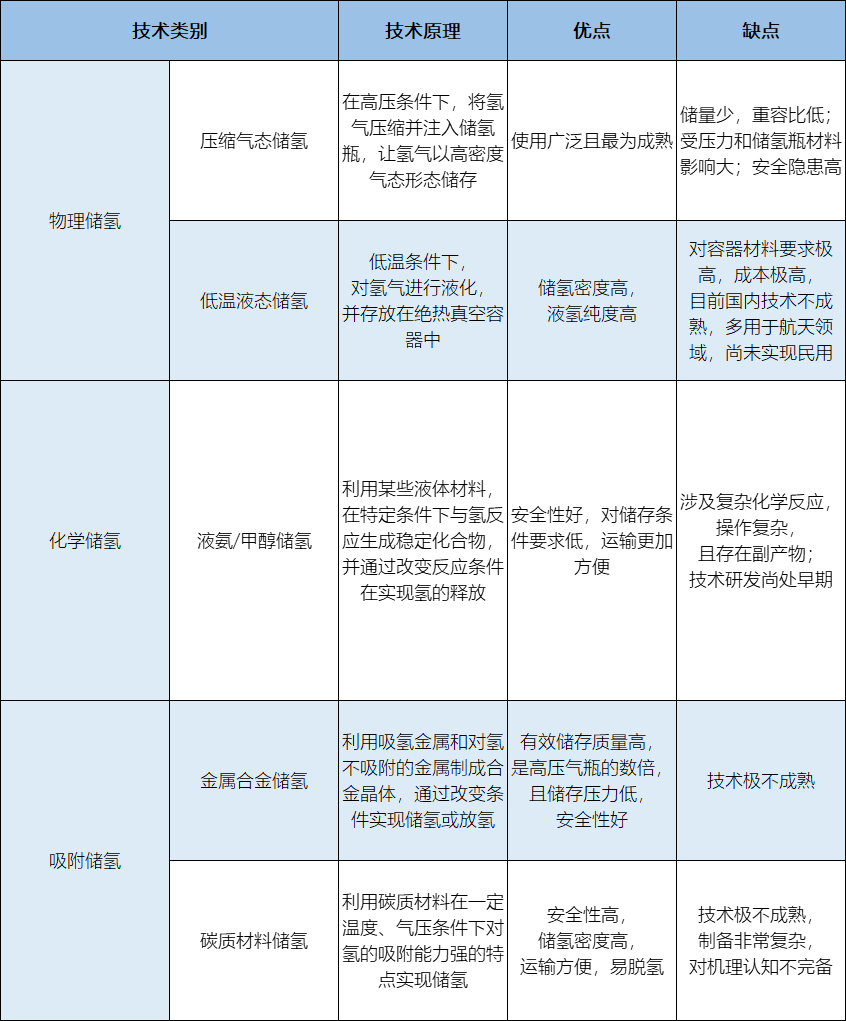

氨的生产可以只依赖水、空气以及电力,这意味着理论上也存在和氢气同样清洁的制备方式,基本无碳排放的“绿氨”是可能的。理想中最为简单的一种绿氨生产模式,是将制氢站、合成氨工厂与可再生能源电厂整合,通过风光或其它形式的绿电电解水制氢,再用这一过程中生产出的绿氢进一步与空气中的氮气结合,继续使用绿电生产氨气。如此一来,就有望实现全流程的无排放氨生产,且同样可以解决新能源消纳难的问题。不过绿氨现阶段只是一种构想,仍然面临很多困难,关于这一点将在下文详述。

![绿氨生产示意图 l 图片来源:[3]](https://x0.ifengimg.com/ucms/2022_15/206C99A9D778AE4D2675CD33B97B53148C70E0F4_size207_w1080_h402.png)

绿氨生产示意图 l 图片来源:[3]

对氨能源的利用与氢能并无大的区别,可以是燃料电池、替代传统化石燃料应用于工业生产、用于发电、船舶、车辆(早在1940年比利时就曾尝试过氨能公交车[4])等等。

![理想的氨循环 l 图片来源:[4]](https://x0.ifengimg.com/ucms/2022_15/C69F8568C1732BADB6937902F2FF8BA49CC31D99_size394_w1080_h745.png)

理想的氨循环 l 图片来源:[4]

目前对氨能源表现出最浓厚兴趣的,是船舶行业。例如挪威的船舶设计公司Breeze Ship Design在近期宣布,将设计基于现有的110,000载重吨Aframax船舶的氨动力油轮,作为挪威绿色航运计划(GSP)的一部分[5]。而在2021年3月,韩国船级社(KR)就曾授予韩国船舶技术株式会社研发的“8000吨级氨燃料动力加注船”原则性认可证书(AiP),这是韩国第一艘以船用轻质柴油(MGO)和氨为双燃料的8000吨级氨燃料加注船[6]。日本方面也有包括日本邮船株式会社、日本发动机株式会社(Japan Engine Corporation)、株式会社IHI原动机在内的共五家机构,共同开展“搭载日本产氨燃料发动机的船舶的开发”[7]。

国内当然也不甘示弱。由中国船舶集团有限公司旗下上海船舶研究设计院自主研发设计的中国首创首款氨燃料动力7000车位汽车运输船(PCTC)正式获得DNV颁发的原则性认可(AiP)证书[8]。

另一方面,受限于技术与生产,快速规模利用纯氨有一定难度,但将氨与其他燃料如煤、氢等混用是值得尝试,且效果更加立竿见影的方式。例如今年1月24日,国家能源集团就对外公布了一种燃煤锅炉混氨燃烧技术。该技术在40兆瓦燃煤锅炉实现混氨燃烧热量比例达35%,对煤的使用仍不可避免的会产生碳排放,但排放强度在混入氨后可大幅降低,而且能量输出也更有保障,无疑也是一种可行的“碳中和”方案[9]。

当然,氨纵有千般好,想要真正规模化应用需要解决的技术问题同样很多。

不少困难

氨作为能源规模化首先必须要解决的,就是如何生产“绿氨”。当前的合成氨模式不太可能支持将氨用作能源,且与绿电也不相匹配。

目前合成氨产业所使用的哈勃-博施法(Haber–Bosch process),是在450℃~500℃,200个标准大气压下,通过混入催化剂让氮气与氢气发生反应生成氨气。这种方式能耗极高,会消耗大量化石燃料,不符合“碳中和”的理念。而生产过程中所用氢的由天然气和煤加工而来,涉及煤气化工业路线与天然气重整工艺两个大方向,同样涉及大量碳排放。

以我国为例,受能源结构影响,主要通过煤气化制备合成氨所需氢气。数据显示,我国生产每吨合成氨消耗约1.53吨标准煤,产生碳排放约5.94吨,其中工艺流程贡献4.71吨碳排放,外部耗能间接排放1.23吨;即使是海外排放较低的天然气路线,总排放也要在3.10 吨 CO2/吨氨左右[10]。一些往期数据显示,合成氨工业产生的碳排放,可以达到全球温室气体排放量的约1.0%(或约占全球 CO 2排放量的 1.4% ),可谓十分惊人;若计算开采化化石燃料过程中的排放数据,则还可进一步上升[4]。

![现阶段合成氨产业链 l 图片来源:[10]](https://x0.ifengimg.com/ucms/2022_15/3AFE2A6DA96C3FF59862E0F681F5507BB35AF452_size78_w967_h451.png)

现阶段合成氨产业链 l 图片来源:[10]

此外,哈勃-博施法所用设备对输入能源的质量要求比较高,对波动性的应对能力不强,且设备也不能随意启停。这不符合风光电高波动性的基本特征,导致两者兼容性颇为糟糕,也给绿电接入合成氨生产造成了很大困难。

综上所述,当前合成氨工艺不太可能支撑氨能源产业,寻找新的生产方案至关重要。

目前合成氨产业在尝试开发新的制备工艺,如固氮酶合成氨、光催化合成氨、电催化合成氨、等离子体法合成氨、循环工艺法合成氨以及超临界合成氨等。其中固氮酶合成氨、光催化合成氨及电催化合成氨有着一定关注度[11]。

固氮酶合成氨:这是一种生物技术路线,通过利用固氮微生物将大气中的氮气还原成氨,可在常温常压条件下进行,技术成熟度很低;

光催化合成氨:利用光催化剂引发光化学反应,将太阳能转化为化学能制氨。该技术可以做到在常温常压条件下合成氨,也几乎不产生碳排放。该转换过程非常低效,且氮分子极高的化学稳定性进一步限制了这种工艺的生产能力;

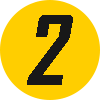

电催化合成氨:通过直接或间接方式将氮气通过电化学反应还原为氨,反应过程中的氢则直接由水电解制得,可完全绕过传统的哈勃-博施法,总体也是基本无额外排放的生产工艺,但同样存在效率低的缺陷。

![电催化氮还原反应示意图 l 图片来源:[4]](https://x0.ifengimg.com/ucms/2022_15/DCBB70648337E7685A080F85A96F6AB9430E55DB_size168_w634_h266.png)

电催化氮还原反应示意图 l 图片来源:[4]

当然,正如大部分新技术一样,这些新一代的氨生产工艺太过不成熟,存在效率太差、反应过程不稳定、经济性不清晰的问题,需要进一步验证与完善。

另有一种方式,是将氨的生产与固碳技术相结合,降低生产过程中的碳排放,若以氢气的命名法,可以将这种氨称为“蓝氨”。但为生产线加装额外的设备无疑会体现在成本上,这对于合成氨本就不算高的利润空间可能很难接受,而且也不真正解决问题,因此只能认为是一种过度方案。

氨的毒性也需要有恰当的解决方式,否则作为一种强污染物,其环境风险将限制大规模的应用。目前一些新式储存方式有望解决这一问题,如将储存在多孔金属氨络合物(如六氨氯化镁Mg(NH3)6Cl2)中。在金属氨络合物中,氨的吸附和解吸完全可逆,且只有在350℃或更高温度下加热才会从多孔介质中释放,这将大幅降低泄露导致环境污染的风险[2]。不过这一过程带来的额外成本尚不清楚,其经济性本身需要进一步考察。

寻找能够保证氨稳定燃烧的方式也很重要,相关技术的进展需要多加关注。上文提到恰当反应条件下的氨能源副产物只有氮气与水,很是清洁;如若反应条件不好,情况就完全不同了:此时氨会产生氮氧化合物(NOX),不折不扣的有毒害废气。

实际应用中,氨作为能源的一些缺陷也会导致有毒废气的产生。其燃点高(651摄氏度),燃烧速度比较慢,热值(发热量)也略差一些,想要实现全过程的无氮氧化合物生成比较困难。若想大规模应用氨能源,需得建设配套的废气回收处理环节,以避免形成其他形式的污染物。

日本在这一环节上取得了不错的进展。三菱重工目前开发的4万千瓦100%纯氨燃料发电机,已经能将氮氧化物控制在100ppm(百万分之一)甚至10ppm以下,商业化潜力不错[11]。不过这种原型机的功率仍然太小,相对也好控制,不能断言其在放大后的性能同样优秀。

最后,当前对氨作为一种能源的研究本身也不够深入。其燃烧速度、火焰结构、点火延迟、污染物形成等关键参数仍不完善,对氨燃烧的反应机理也未完全清晰,这些不足同样构成了将氨作为能源过程中的障碍[2]。未来,学界的进一步的深入研究同样不可或缺。

一些问题

除了上一节提到的具体技术困难外,氨作为一种燃料还面临其他一些现实问题。

许多人可能会发现,本文从始至终,完全没有提及氨作为能源的经济性。这主要是因为,氨能源现阶段其实没有什么经济性可言。

首先是价格不具参考价值(而且吨价本就比原油贵)。“当前”的合成氨吨价完全是建立在“当前”的生产工艺与供需关系之上的,而我们在上文已经提到,哈勃-博施法会产生惊人的碳排放,不可能用于未来的绿氨大规模制备,但新的工艺距离成熟还有不小的距离,我们并不是非常清楚绿氨能实现什么水平的价格。这引出了一个不容忽视的风险,商业化的风险。

这并非危言耸听,因种种原因迟迟无法规模化的实例很是普遍。上文我们已经阐述了氢能源在规模化过程中遇到的巨大困难,之所以开发氨能源本身就是个很典型的案例。另一个例子则是以砷化镓太阳能电池为首的一众III-V族太阳能电池。这种材料由于极其优秀的光电转化效率以及其他性能,被广泛应用于空天设备(航天站、卫星等)与军用无人机这些成本非常不敏感的领域。光伏产业并非没有试图将其规模化,可由于无论如何也不能解决砷化镓的成本问题,如今针对这一材料的民用化进程已经停滞。而其他调整组分从材料层面降本的尝试,也由于各种原因举步维艰,特别是缺乏在效率上与传统硅晶电池竞争的能力而败下阵来。

商业化本身不是一种必然的承诺。哪怕是氨这样工业生产已经十分熟悉、久经考验的物质在换一种用法、换一个领域后,也需要重新考量其经济价值。

其次,当前的合成氨是典型的重资产行业,前期投入巨大且投资周期很长,这一点即使绿氨工艺得以大规模投产,也不太可能有根本性的变化,这给社会资本的接入带来了一定的困难。配套的绿氢工厂、储运设施、电站等等耗费甚巨的项目都不是社会资本能够独立解决的。同时,当前合成氨行业若想转型,相关设备的升级改造,研发支出同样会是巨大的开支,这些资金仅靠行业自行筹集也是个问题,而传统化工业对资本的吸引力一直以来都很堪忧。没钱就不能转型,不转型就更融不到资,这一困境在ESG大环境下的传统能源企业转型过程中,已经可以被十分明确的观察到。

换言之,若氨能源想要实现长足发展,来自国家顶层设计与配套政策的支持必不可少。构建一个友好的投资环境对产业发展升级,以及提高资本接入的意愿皆至关重要。